Kompetenzzentrum für Hochauflösende Supraleitende Sensoren (HSS) |

|

|

Das Kompetenzzentrum für Hochauflösende Supraleitende Sensoren (HSS) ist eine weltweit einzigartige Einrichtung für die Entwicklung und (Massen-)Fabrikation supraleitender Teilchen- und Strahlendetektoren mit extrem hoher Energie- und Zeitauflösung, die aktuell am KIT aufgebaut wird. Die Einrichtung wird in Zusammenarbeit mit dem Institut für Prozessdatenverarbeitung und Elektronik (IPE), dem Institut für Mikro- und Nanoelektronische Systeme (IMS) sowie dem Kooperationspartner Kirchhoff-Institut für Physik der Universität Heidelberg betrieben. Das Ziel des Zentrums ist es, Produktionskapazitäten für supraleitende Sensoren massiv zu erhöhen, und somit den Aufbau von auf supraleitenden Quantensensoren basierenden Großexperimenten zu ermöglichen. Die Fabrikation konzentriert sich auf kalorimetrische Tieftemperatur-Teilchendetektoren sowie auf Josephson-Tunnelkontakten basierende supraleitende Elektronik, wie z.B. dc-SQUIDs oder Mikrowellen-SQUID-Multiplexer. Um die Massenfertigung dieser Sensoren zu ermöglichen, ist der Maschinenpark auf die Verwendung von 6-Zoll-Substraten sowie eine automatisierte Prozessführung ausgelegt.

|

Übersicht der Fabrikationsanlagen |

|

In der ersten Ausbaustufe von HSS besteht der Maschinenpark aus den folgenden Geräten:

|

HSS am Institut für Mikro- und Nanoelektronische Systeme (IMS) |

|||

|

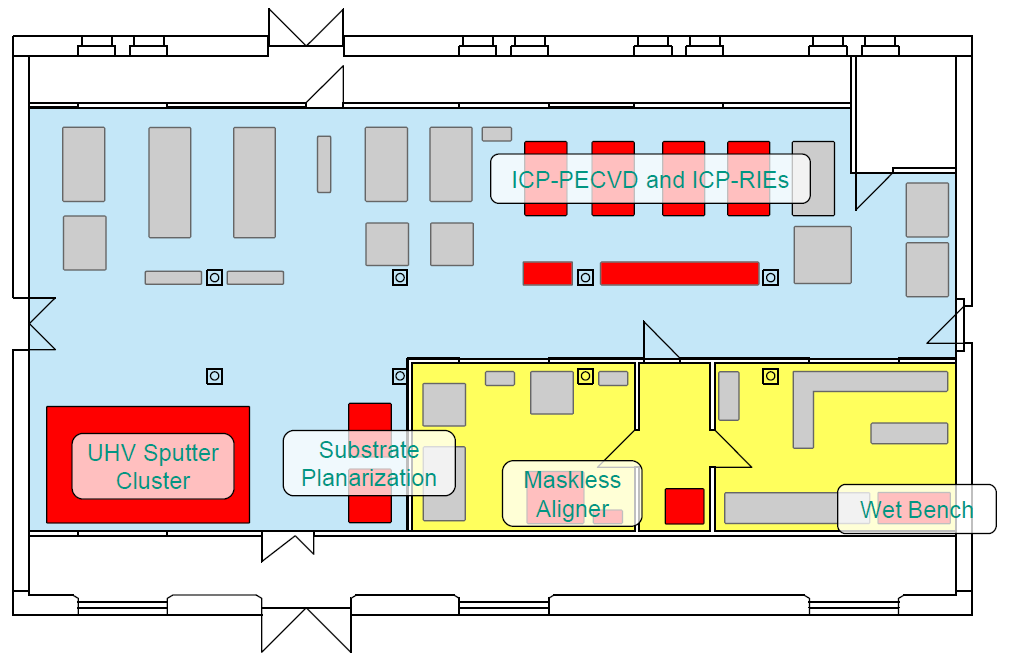

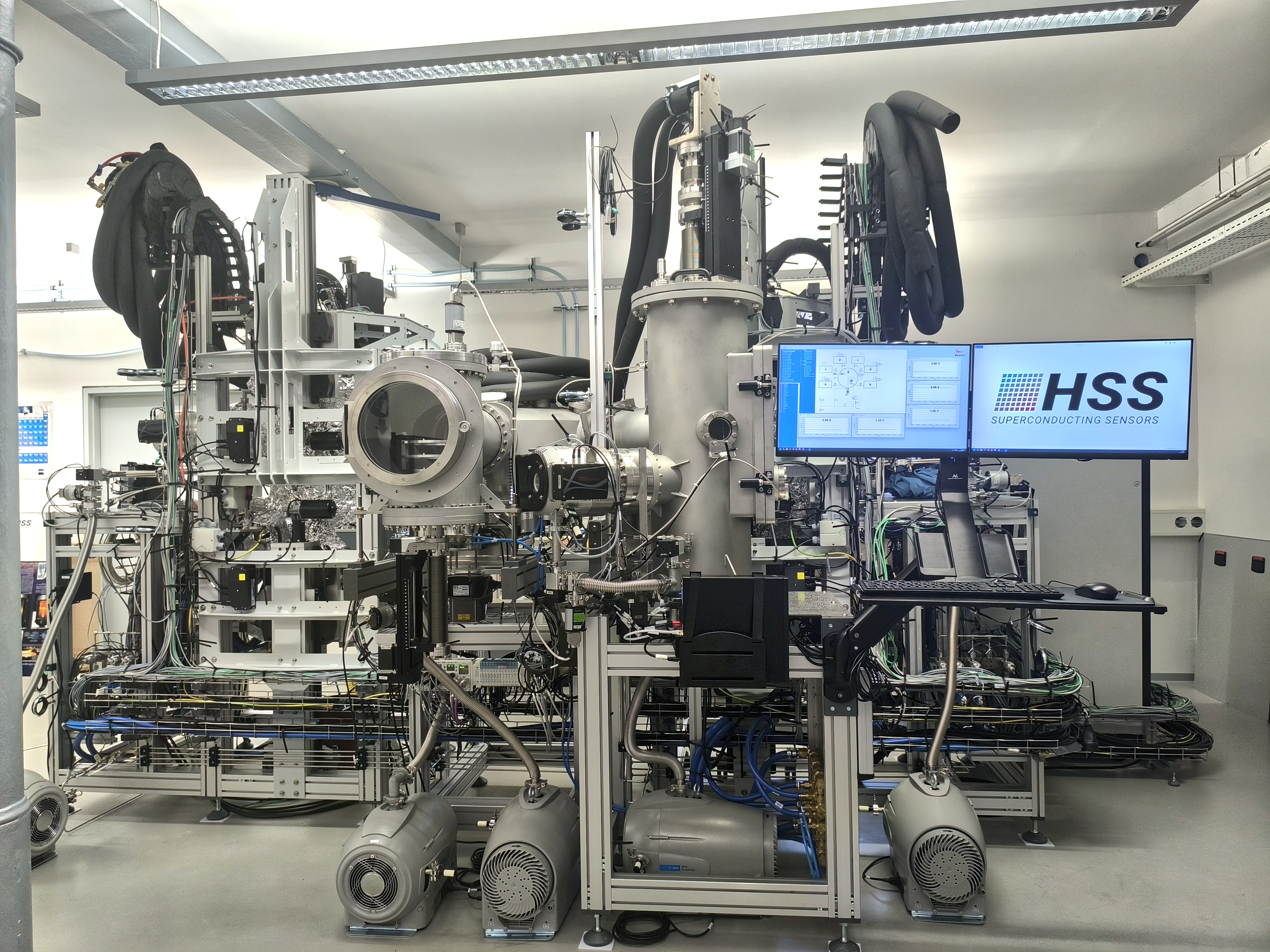

Der finale Standort für HSS ist das Karlsuhe Center for Optics and Photonics (KCOP), dessen HSS-Nutzfläche auf Basis des Maschinenparks und der Nutzerwünsche optimal ausgelegt wurde, um eine effiziente und bestmögliche Nutzung aller Geräte zu ermöglichen. Da die Fertigstellung von KCOP für die erste Hälfte des Jahres 2026 gerechnet wird, erfolgt der Aufbau des HSS-Maschinenparks derzeit am ersten, temporären Installationsstandort, dem Institut für Mikro- und Nanoelektronische Systeme (IMS). Ein Großteil des Maschinenparks ist bereits am KIT installiert und einsatzbereit. Neben der Beschaffung der einzelnen Fabrikationsanlagen werden derzeit alle benötigten Fertigungsprozesse entwickelt und optimiert. Nach dem Umzug des Maschinenparks sowie der anschließenden Installationsphase wird HSS daher direkt einsatzfähig sein, da für die bereits optimierten Prozesse keine größeren Anpassungen mehr erwartet werden. |

||

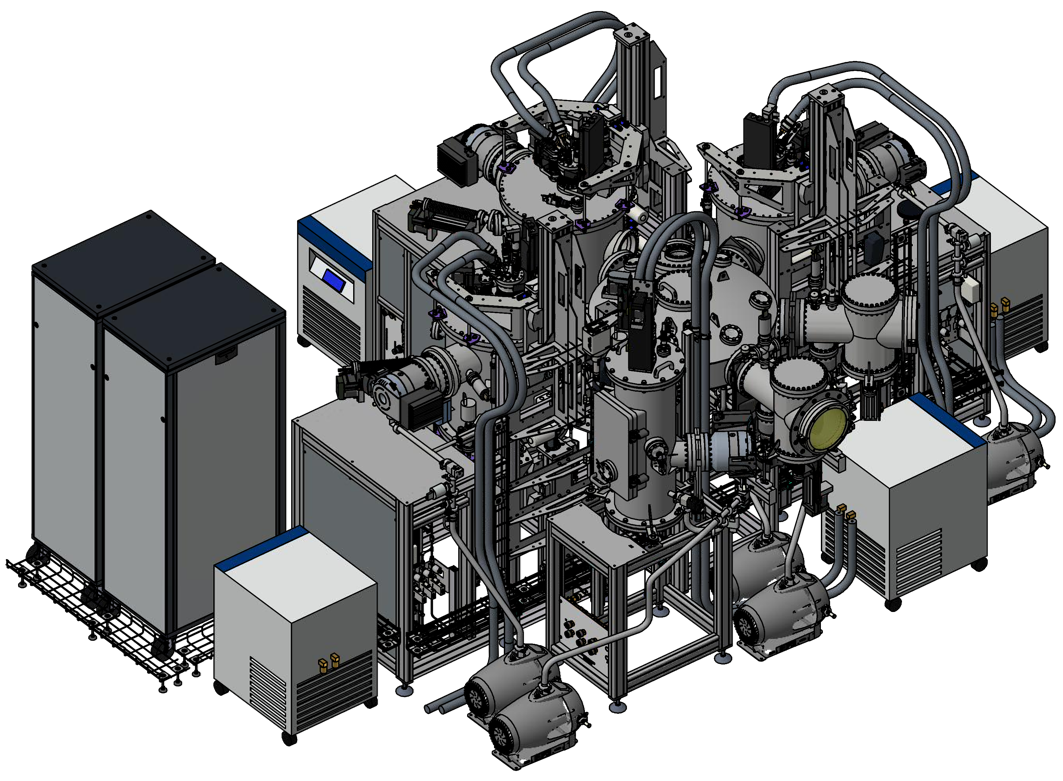

UHV-Multikammer-Depositionssystem |

||

|

FunktionsprinzipMagnetronsputtern ist eine physikalische Beschichtungsmethode, bei der in einem Plasma erzeugte Ionen ein Sputtertarget beschießen. Die dabei abgelösten Atome werden anschließend auf einem Substrat abgeschieden.

Highlights

|

|

Aufrüstung des UHV-Multikammer-Depositionssystem (geplant 2026) |

||

|

FunktionsprinzipNeu integrierte Beschichtungsmethode - Elektronenstrahlverdampfung: Erhitzung und Verdampfung von Material durch einen fokussierten Elektronenstrahl mit anschließender Abscheidung auf einer Substratoberfläche

Highlights

|

|

ICP-PECVD-Depositionssystem |

||

|

FunktionsprinzipPlasmaunterstützte chemische Gasphasenabscheidung der Isolatoren SiO2 und Si3N4 mithilfe von Monosilan und TEOS bei geringen, materialschonenden Prozesstemperaturen von ca. 100 °C.

Highlights

|

|

ICP-RIE-Ätzsysteme |

||

|

FunktionsprinzipAnisotropes Trockenätzverfahren für verschiedene auf einem Substrat abgeschiedene Materialien durch chemisches oder physikalisches Ätzen mithilfe eines fluor- oder chlorbasierten Plasmas.

Highlights

|

|

Direktschreibender Laserlitograph |

||

|

FunktionsprinzipDirektbelichtung des Designs auf das mit Photolack beschichtete Substrat unter Verwendung eines 2D-Hochgeschwindigkeits-Raumlichtmodulators und eines 375-nm-Festkörperlasers.

Highlights

|

|

Nassbank für Photolithographie-Prozesse |

||

|

FunktionsprinzipNutzerspezifizierte Nassbank für Photolithographie-Prozesse, d.h. für die Belackung von Substraten, verschiedene Backschritte sowie der nach einer Belichtung folgende Entwicklungsprozess.

Highlights

|

|